常温・常圧で二酸化炭素の多孔性材料への変換に成功 −カーボンニュートラルを目指す新たな手法−

京都大学アイセムスの堀毛悟史准教授、京都大学工学研究科博士課程学生の門田健太郎(現・オレゴン大学JSPS海外特別研究員)らの研究グループは、株式会社JEOL RESONANCEの西山裕介研究員(兼理化学研究所科技ハブ産連本部バトンゾーン研究推進プログラム理研-JEOL連携センターナノ結晶解析連携ユニットユニットリーダー)、京都大学高等研究院アイセムスのDaniel Packwood講師のグループらと協力し、常温・常圧下において二酸化炭素(CO2)を有用な多孔性材料へと変換する新しい手法の開発に成功しました。

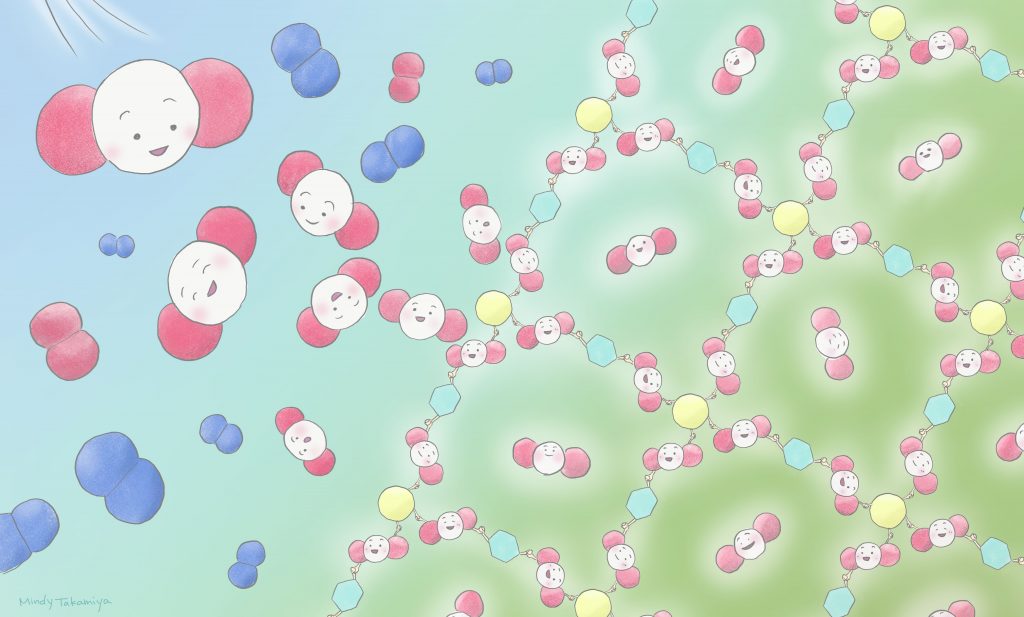

化石燃料の大量消費や森林伐採により増加した大気中のCO2は、地球温暖化や海洋酸性化などの多くの環境問題の原因と考えられています。一方で、CO2は地球上に普遍的に豊富に存在する資源として捉えることもできます。CO2を有用な燃料や材料に変換することができれば、環境問題解決の糸口となるとともに、持続的な社会の発展に大きく貢献できます。従来多くの場合、CO2を有用な材料に変換するには、高温・高圧下での反応や、高価な貴金属触媒の使用が必須でした。これはCO2の炭素が最も酸化した(燃焼した)状態であり、有用な物質へ変換するには多くのエネルギーが必要となるためです。

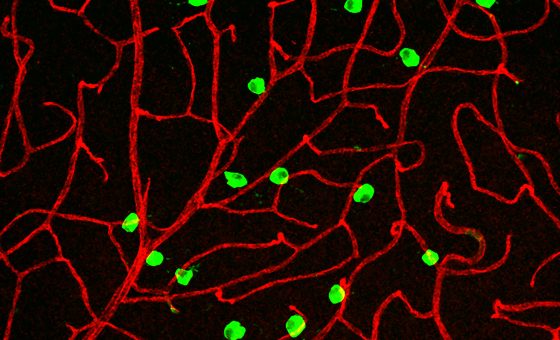

多孔性材料とは、その内部にミクロな穴(細孔)を無数に持つ固体であり、身近では浄水器や空気清浄機に入っている活性炭やゼオライトがその例です。近年ますます多孔性材料の研究は発展しており、エネルギー貯蔵からガス分離まで幅広い分野で用いられています。本研究では、金属イオンと有機分子からなるジャングルジムのような構造を持つ多孔性材料である多孔性金属錯体(PCP/MOF)に注目しました。PCP/MOFは90年代後半に発見されて以来、90,000以上の種類が開発され、その一部は半導体ガス貯蔵用途などへ実用化されています。しかし、そのいずれにおいても、CO2を原料として作られたことはありませんでした。

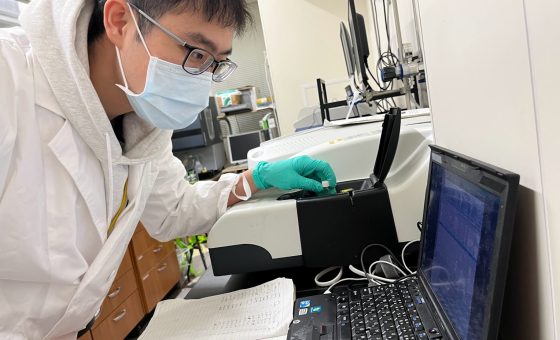

研究グループはアミンと呼ばれる有機分子とCO2を反応させ、得られる有機分子を直接金属イオンと反応させることで、一度にPCP/MOFを合成できる手法を開発しました。アミンと金属イオンの組み合わせを工夫し、常温・常圧のCO2をさまざまなPCP/MOFへ変換できます。放射光X線回折測定と固体核磁気共鳴分光法(NMR)を使って得られたPCP/MOFの分子レベルの構造を調べたところ、内部には1 nmの細孔が規則的に形成され、その構造は重さあたり30%以上がCO2からできていることが分かりました。

この合成手法はさまざまな条件でも働きます。例えば一度の反応で9リットル分のCO2を50gのPCP/MOF粉末へと変換し、固体として閉じ込めることが可能です。また、空気を用いてこの反応を試すと、空気中に存在する低濃度(0.04%)のCO2とアミン・金属イオンが反応します。つまり空気から直接PCP/MOFを合成することも可能です。さらに、合成したPCP/MOFの細孔中に多量のCO2を貯蔵でき、その結果、最大で材料1gにおいてCO2が0.7g含有された、高濃縮状態を実現しました(常温・26気圧)。

本研究では、常温・常圧のCO2を簡便に多孔性材料へ変換し、利用することに成功しました。金属イオンとアミンの組み合わせを工夫することで、さまざま構造・機能を持った多孔性材料の合成や、不純物を多く含む工場の排ガス中のCO2など、資源化の対象の拡大も期待されます。本研究は、日本学術振興会(JSPS)の支援により実施され、2021年10月4日付でアメリカ化学会誌「Journal of the American Chemical Society」に公開されました。

詳しい研究成果について

書誌情報

論文タイトル:“One-Pot, Room-Temperature Conversion of CO2 into Porous Metal−Organic Frameworks”

(参考訳:二酸化炭素の多孔性金属−有機構造体への常温・常圧ワンポット変換)

著者:Kentaro Kadota, You-lee Hong, Yusuke Nishiyama, Easan Sivaniah, Daniel Packwood, and Satoshi Horike

Journal of the American Chemical Society|DOI: 10.1021/jacs.1c08227